Изучение случая: поставка первичного и вторичного фильтровального оборудования на пивзавод Шериф

Мы убеждены, что демонстрация нашей работы прямо у клиента скажет о нас больше, чем любая реклама. Поэтому хотели бы показать вам реализацию одного из заказов на установку фильтра. Мы старались осветить весь ход работ от начала до конца, чтобы раскрыть наш стиль работыы и подход к техническим решениям.

Постройка пивзавода в чистом поле

Идея создания нового пивзавода в г.Тирасполь (Молдавия) зародилась в головах менеджеров одной из самых крупных фирм региона, холдинга Шериф. Фирма с различными направлениями работы, от и управление сетью супермаркетов и бензозаправок, до ликёроводочного завода Kvint и винзаводов. Новый пивзавод должен был поставлять пиво непосредственно в эти супермаркеты. Речь шла о постройке нового пивзавода. Холдинг обратился к поставщику оборудования для пивоварения PSS Svidnik, итальянскую компанию AVE Technologies, и в числе других поставщиков, нашу фирму - в качестве производителя оборудования первичной и вторичной фильтрации пива.

Начальная стадия строительства пивзавода, который вырос в чистом поле.

Задание инвестора:

- Пивоварня строится в чистом поле в Тирасполе, в Приднестровской Молдавской Республике

- Оборудование поставляли несколько фирм: PSS Svidník (поставщик варочного оборудования и танков), AVE Technologies из Италии (поставщик линии розлива и обратного протока)

- Начало строительства - конец 2014 г.

- Запланированный объём производства - 150 тыс. гкл пива

- Сорта пива по плотности: светлое пиво 8%, светлое пиво 12%, тёмное пиво 12%, светлое пиво 13%

Требования инвестора к фильтрации

Первичная фильтрация:

- Поставка фильтра FKSV15

- Буферный танк перед и за фильтром (не было частью нашей поставки)

- Необходимая производительность 60 - 90 гкл/ч

- Размер резервуаров 360 гкл/ч

Вторичная фильтрация:

- Предложить холодную микробиологическую стабилизацию пива за счёт микрофильтрации

- Производительность фильтра установить в зависимости от параметров линий розлива

- Мощность линии розлива в стеклянные и пластиковые бутылки: 45 гл/ч (стеклянные бутылки 0,5 л - 5000 шт/ч = 25 гл/ч, пластиковые бутылки бутылки 1,5 л - 3000 шт/ч = 45 гл/ч)

- Мощность линии розлива в кеги: 25 гл/ч (кег 50 л - 50 шт/ч = 25 гл/ч)

Запрошенный уровень автоматизации:

Вид на уже возведённый производственный цех пивоварни.

Наш проект технического решения

Первичная фильтрация - картриджный кизельгуровый фильтр FKS

На основе предоставленной клиентом спецификации требуемых мощностей, мы предложили клиенту соответствующее оборудование. В этом случае - FKS-фильтр с 15 квадратными метрами фильтрационной площади. В ходе последующего общения с клиентом была определён уровень автоматизации и способ контроля процесса фильтрации. В конечном итоге, исходя из финансовых соображений, заказчик выбрал вариант полуавтоматического оборудования.

- помогает следить за поддержанием необходимых параметров

- может реагировать при изменении заданных параметров

- даёт обратную связь при завершении фильтрации заданного количества пива

- отображает историю фильтрации

- облегчает обслуживающему персоналу работу с предлагаемыми программами: фильтрации, санитарной мойки, прокачки, заполнения

Кроме того, мы предложили оборудовать фильтр буферным танком на входе фильтра, а также насосом на выходе с управляемым отводом фильтрата, который повышает гарантии качества фильтрации продукта на выходе.

Для гарантии функциональности первичного кизельгурового фильтра, к его конфигурации был добавлен трап-фильтр, который защищает фильтрующие картриджи на этапе вторичной фильтрации.

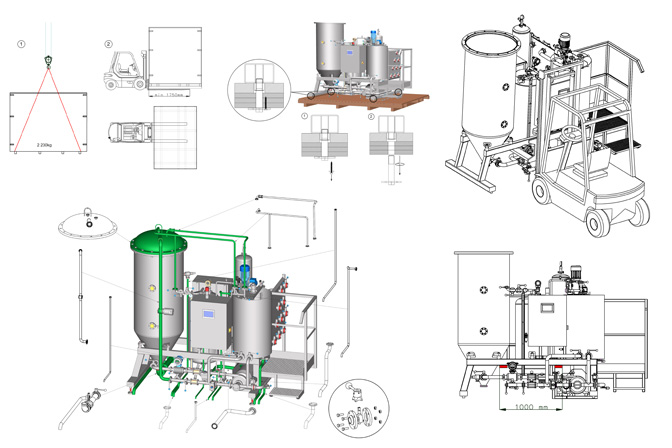

Фильтр FKSV15 в варианте полуавтомат

Также мы решили оборудовать фильтр распределительной панелью. Она не всегда необходима, но в случае, когда неизвестно, как будут проходить разводка фильтрата и моющих средств, или когда существует вероятность изменений в будущем, панель управления - желательная часть оборудования. Она предлагает обслуживающему технику большую вариативность прохождения жидкостей. Изменения можно осуществить ручным управлением по необходимости, незамедлительно и без дополнительных затрат.

Вторичная фильтрация - микрофильтрация FMS с интегрированной CIP-станцией

Инвестор по нашему совету решил заменить пастеризацию более щадящей пиво холодной стабилизацией - микрофильтрацией.

Поскольку полностью автоматизированный фильтр необходимо "привязывать" к остальным установкам (оборудование поставляют независимые поставщики из разных стран), мы решили предложить модель простого полуавтомата, которая более независима от технических характеристик остального оборудования, особенно линии розлива и центральной CIP-станции.

Пожеланием заказчика был розлив разных сортов пива а в разную тару с помощью двух линий розлива, и мы изначально предлагали две независимые FMS-станции с одной CIP-станцией или с двумя, но потом заказчик решил, что будет одна линия розлива, поэтому для её обслуживания было достаточно одной FMS-станции.

Вариант полуавтоматического FMS-фильтра с автоматической CIP-станцией, который в итоге выбрал заказчик.

Поскольку микрофильтрация соединена с оборудованием других поставщиков, нашу модель фильтра мы расширили ещё и входным буферным танком с электроникой, тем самым полностью исключив воздействие этого внешнего оборудования. Такая конфигурация допускает присоединение к любой линии розлива без необходимости соотнесения их систем управления. Буферный танк, кроме того, выравнивает скачки давления в фильтрате, и тем самым снижает механическую нагрузку на мембраны микрофильтра, - тем самым продлевает их срок эксплуатации и экономичный режим использования.

Изначальная конфигурация фильтра для пива ещё до того, как было решено, что обе линии розлива будет обслуживать одна станция микрофильтрации (поскольку они не будут работать одновременно).

Сокращения: 1) ЦКТ, 2) FKS - первый этап фильтрации, 3) Танки под давлением, 4,6) FMS станция - второй этап фильтрации, 5,7) Линии Розлива

Реализация заказа

Фаза подготовки

На стадии подготовки всё оборудование было собрано и укомплектовано у нас в фирме, включая соединительные трубки между отдельными технологическими блоками. Затем было проведено инсталлирование электротехники и автоматизации, тестирование и наладка системы в полурабочем режиме (фильтрование воды вместо пива). После этого оборудование демонтировали, составили инструкцию по монтажу - чтобы можно было смонтировать оборудование без нашего прямого участия.

После перевозки оборудования на место инсталлирование оборудования затянулось в виду строительной незавершённости пивзавода. Вскоре прямо не территории пивзавода прошло совещание представителей всех поставщиков по вопросу времени поставок и "увязывания" оборудования между собой. После консультаций стало ясно, что подготовленная CIP-станция будет с большими затруднениями обслуживать FKS-фильтр, т.к. отдельные процессы мойки крайне ограничены. Поэтому мы пришли к договорённости с менеджерами пивзавода, что FKS-фильтр будет промываться отдельно, без использования СИП станции.

Последняя стадия поставки оборудования - погрузка в рефрижератор. Чтобы фильтры по дороге в Приднестровье не повредились, было необходимо запаковать их в ящики, предварительно обернув мягким материалом.

После возвращения нашего техника, между нами и пивзаводом прошла интенсивная коммуникация, поскольку было необходимо уточнить соединение труб, электро- и электронного оборудования.

Реализация проекта на пивзаводе

Запуск оборудования обеспечивали двое наших сотрудников прямо на пивзаводе. Их задачей было настроить обе системы - FKS и FMS, на рабочие условия, а также связать их с остальным оборудованием.

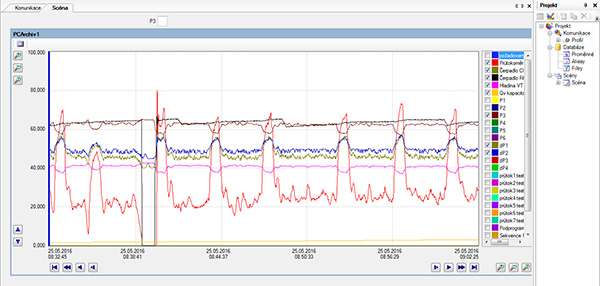

Что позволяет дистанционное управление:

- считывание всех производственных параметров

- управление оборудованием из офиса фирмы Bílek Filtry

- решение технических проблем удалённо, без необходимости выезда наших техников

- обновление ПО

Мониторинг процесса фильтрации из офиса фирмы Bílek Filtry. Оборудование в режиме реального времени посылает около 40 параметров. Персонал выбирает, какие из них вывести на экран.

В комплект с поставляемым оборудованием входило и обучение персонала обращению с нашим оборудованием. Нужно подчеркнуть, что этот персонал никогда раньше не работал на пивзаводе. Обучение поэтому состояло из нескольких теоретических занятий об основах фильтрации, санитарной мойки и т.п., с последующим практическим обучением прямо на оборудовании.

Наш программист настраивает ПО микрофильтра для холодной стабилизации пива.

Когда наши техники приехали на пивзавод, фильтрационное оборудование было расположено на своих местах и на 60% присоединено к пивоваренному оборудованию. Нашей задачей было, чтобы с помощью монтажа обеспечить присоединение оставшегося оборудования.

Весь объём работ планировалось завершить за три недели, но в силу неподготовленности линии розлива работы продолжались четыре недели.

Специалист по фильтрации из компании Bílek Filtry обучает персонал обслуживанию FKS-фильтра для первичной фильтрации пива.

Нам сильно помогало то, что пивзавод активно участвовал в подготовительных работах. Работники пивзавода всячески шли нам навстречу, что на восточных рынках случается не всегда. Было видно, что работникам не хватает практического опыта работы на пивзаводе, но они это компенсировали своим энтузиазмом.

Репортаж с пивзавода по случаю его открытия для общественности.

Итоги

После отъезда техников домой мы непрерывно наблюдали за за процессом фильтрации с помощью системы удалённого управления и консультировали в случае необходимости, пока пивзавод не нарастил производство на полную мощность.

Благодаря тому, что персонал пивовара совсем не имел опыта фильтрации, мы получали с пивзавода много дополнительных вопросов. Клиентская поддержка продолжается по сей день. Пивзавод варит и поставляет пиво, а наши фильтры его фильтруют. Мы верим, что он и далее будет развиваться и расти, в том числе, и при нашем участии.

Если Вы хотите узнать о нашем оборудовании для пивоварения подробнее, свяжитесь с нами посредством простого бланка: